Como equipamento central no processamento de materiais para estampagem a quente, a qualidade da instalação e do comissionamento da máquina de corte de folhas para estampagem a quente está diretamente relacionada à eficiência da produção e à qualidade do produto. Este artigo analisará sistematicamente os principais pontos técnicos de todo o processo da máquina de corte de folhas para estampagem a quente, desde a preparação até a produção em larga escala.

1. Preparativos preliminares

1.1 Avaliação do local e do meio ambiente

• Requisitos do solo: A área de instalação deve ter um piso de cimento sólido e plano, com capacidade de carga de ≥ 2 toneladas/metro quadrado, e o erro de horizontalidade deve ser controlado dentro da faixa de ±2 mm/2 m.

• Planejamento do espaço: reserve no mínimo 1,5 metros de área livre para circulação e manutenção ao redor do equipamento, e reserve uma altura livre de 2 metros acima dele.

• Parâmetros ambientais: a temperatura é mantida entre 20 e 25 °C, a umidade relativa entre 50% e 60%, e a área é protegida da luz solar direta e de áreas com mudanças bruscas na circulação do ar.

• Infraestrutura: Garantir que haja uma fonte de alimentação trifásica de 380 V (flutuações de tensão de ±5%), uma fonte de ar estável (0,6-0,8 MPa) e um sistema de iluminação instalados.

1.2 Inspeção e aceitação de equipamentos

• Verificação ao desembalar: verifique a máquina principal, o painel de controle eletrônico, o sistema de tensionamento, os componentes das ferramentas, etc., um por um, comparando-os com a lista de embarque.

• Inspeção visual: Investigar possíveis deformações, ferrugem ou danos ocorridos durante o transporte.

• Arquivamento de dados: Coletar documentos técnicos como desenhos elétricos, desenhos de montagem mecânica, programas de CLP e manuais de operação.

2. Processo de instalação mecânica

2.1 Posicionamento básico e ajuste de nível

1. Utilize um nível a laser para determinar a linha de base de instalação do dispositivo.

2. Ajuste a base para a posição horizontal (erro bidirecional longitudinal e horizontal ≤ 0,05 mm/m)

3. O equipamento é fixado com ancoragens químicas de alta resistência, e o valor do torque é rigorosamente controlado de acordo com os requisitos do manual.

4. Deixe repousar por 24 horas após a instalação e teste novamente o nivelamento após a liberação da tensão da fundação.

2.2 Montagem do componente principal

• Mecanismo de desenrolamento: instalar eixo de expansão a ar para garantir concentricidade ≤ 0,02 mm e configurar sistema automático de correção de desvio.

• Sistema de controle de tensão: Possui roletes flutuantes e sensores de tensão, e a parte mecânica é flexível e livre de travamentos.

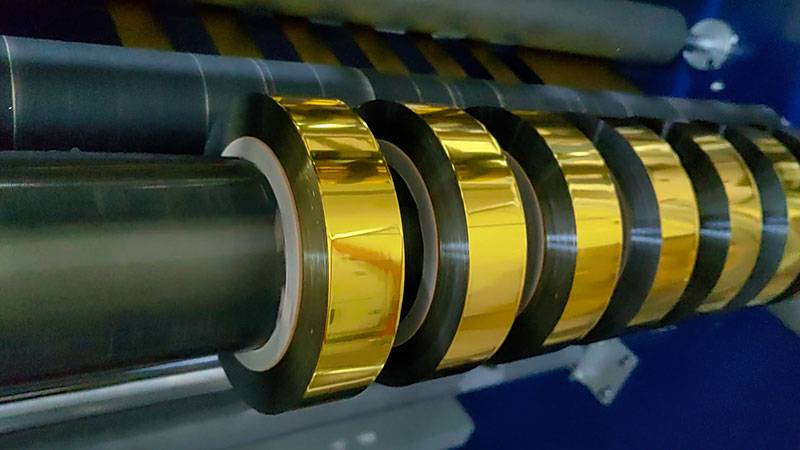

• Unidade de corte longitudinal: Monte uma lâmina circular ou uma lâmina plana de acordo com os requisitos do processo e ajuste o paralelismo da aresta da lâmina para ≤0,01 mm.

• Dispositivo de enrolamento: instale o eixo de enrolamento e o mecanismo de pressão do rolo para garantir que o erro de paralelismo com o eixo de desenrolamento seja ≤ 0,1 mm.

2.3 Conexão do Sistema Auxiliar

• Sistema de circuito de ar: utiliza ar comprimido limpo e seco, o layout da tubulação evita curvas acentuadas e a interface é selada.

• Dispositivo de remoção de poeira: conecte o duto de aspiração e ajuste a distância entre a entrada de ar e a lâmina para a posição ideal.

• Proteção de segurança: Instale dispositivos de segurança como botões de parada de emergência, dispositivos de proteção fotoelétrica e coberturas de proteção.

3. Instalação e fiação do sistema elétrico

3.1 Configuração do sistema de energia

• O cabo de alimentação principal utiliza um cabo com núcleo de cobre de ≥6mm² com interruptor de ar independente e proteção contra sobrecarga.

• A resistência de aterramento é rigorosamente controlada em ≤4Ω para evitar o acúmulo de eletricidade estática.

• Os cabos de controle e de energia são ranhurados para evitar interferência eletromagnética.

3.2 Instalação do sistema de controle

• O módulo PLC está firmemente instalado no painel de controle eletrônico, e espaço suficiente para dissipação de calor foi reservado ao seu redor.

• Os parâmetros do inversor são definidos de acordo com os dados da placa de identificação do motor e a resistência de frenagem é configurada.

• Todos os sensores (encoders, sensores de proximidade, detectores de tensão, etc.) estão posicionados com precisão e foram inicialmente depurados.

3.3 Fiação e Identificação

• Conexão dos terminais conforme os desenhos, utilizando a numeração dos fios e a marcação de especificação do tubo.

• Mantenha um espaçamento mínimo de 200 mm entre as linhas de corrente forte e fraca.

• Teste de isolamento completo (≥5MΩ) após a conclusão da fiação.

4. Processo de depuração do sistema

4.1 Teste de funcionamento sem carga

1. Teste de ação única: Teste a função de ação única das unidades de desenrolamento, tração, corte, enrolamento e outras, uma a uma, através do painel de operação.

2. Teste de articulação: operação geral em baixa velocidade (10-20 m/min), observar a coordenação de cada componente.

3. Testes de segurança: Verificar a resposta dos dispositivos de segurança, como paradas de emergência, intertravamentos de proteção das portas e proteção contra sobrecarga.

4.2 Calibração do sistema de tensão

• Utilize um medidor de tensão para calibrar os valores de tensão de cada ponto de controle.

• Ajuste os parâmetros PID para controlar a flutuação da tensão dentro de ±5% do valor definido.

• Simular a ruptura do material, aceleração, desaceleração e outras condições de trabalho para verificar a estabilidade da tensão.

3.3 Ajuste da precisão de corte longitudinal

• Utilize um calibrador de folga para ajustar a folga entre as lâminas superior e inferior, geralmente definida para 1,2 a 1,5 vezes a espessura do material.

• Ajuste o ângulo e a pressão da fresa para o estado ideal, tentando cortar a ranhura.

• Teste diferentes especificações de largura (normalmente de 3 mm a 20 mm) para garantir que o erro de retilineidade do corte seja ≤ 0,1 mm/10 m

4.4 Depuração do sistema de controle automático

• Defina a sensibilidade e a velocidade de resposta do sistema de correção.

• Programação da curva de tensão cônica e da lógica de enrolamento para o enrolamento

• Configurações de parâmetros da IHM, incluindo velocidade, comprimento, limite de alarme, etc.

5. Produção experimental e otimização de tiras

5.1 Preparação para a produção experimental

• Prepare de 3 a 5 especificações diferentes de materiais de folha de estampagem a quente para teste.

• Configure o tubo de papel e a ferramenta de corte de acordo com as especificações apropriadas.

• Desenvolver um formulário de registro de produção experimental para registrar os principais parâmetros.

5.2 Processo de produção experimental

1. Teste de corte em baixa velocidade: Execute a uma velocidade de 30-50 m/min para observar a planicidade do enrolamento e a qualidade do corte longitudinal.

2. Otimização de parâmetros: Ajuste os parâmetros de tensão, a pressão da ferramenta de corte e a posição da guia de acordo com os resultados dos testes de corte.

3. Verificação em alta velocidade: Aumente gradualmente a velocidade até 80% da velocidade nominal para verificar a estabilidade do sistema.

4. Operação contínua: Realize a produção contínua por 4 a 8 horas para monitorar o aumento da temperatura e a vibração do equipamento.

5.3 Padrões de aceitação de qualidade

• Precisão de corte: tolerância de largura ≤±0,1 mm, erro diagonal ≤0,15 mm

• Qualidade do enrolamento: a planicidade da face final é ≤ 0,5 mm e não há ondulações ou camadas separadas.

• Eficiência de produção: mais de 90% da velocidade projetada e tempo de troca de bobina ≤ 2 minutos

• Taxa de refugo: Taxa de refugo ≤ 0,5% em condições de produção estáveis.

6. Treinamento operacional e entrega de documentos

6.1 Treinamento sistemático

• Operação básica: processo de ligar e desligar, configuração diária de parâmetros, operação de troca de material

• Manutenção: inspeção diária de itens, ciclos de lubrificação e substituição de peças de desgaste.

• Tratamento de falhas: métodos comuns de identificação e resolução de alarmes

• Normas de segurança: requisitos de proteção individual, procedimentos de resposta a emergências

6.2 Compilação da documentação técnica

Fornecer o perfil técnico completo do usuário, incluindo:

• Desenhos de montagem mecânica e listas de peças de desgaste

• Diagramas esquemáticos elétricos e backup do programa PLC

• Relatório de comissionamento e certificado de aceitação

• Cronogramas de manutenção e materiais em vídeo sobre o funcionamento

7. Problemas e soluções comuns

| Fenômeno problemático | Possíveis causas | Solução |

| As bordas do corte são ásperas. | Passivação da ferramenta de corte ou folga inadequada | Troque ou afie as ferramentas para reajustar a folga. |

| A extremidade do enrolamento está irregular. | A resposta do sistema de correção está atrasada. | Ajuste a posição do sensor fotoelétrico e os parâmetros PID. |

| A tensão oscila bastante. | O rolete flutuante está inflexível ou o sensor está com defeito. | Limpe os trilhos e calibre o sensor de tensão. |

| Vibração durante operação em alta velocidade | Desequilíbrio dinâmico deficiente ou fundação frágil | Realizar novos testes de equilíbrio dinâmico para fortalecer a base. |

Epílogo

A instalação e o comissionamento de uma máquina de corte de folhas para estampagem a quente são projetos sistemáticos que exigem conhecimento especializado nas áreas mecânica, elétrica e tecnológica. Através de processos de instalação padronizados e métodos de comissionamento refinados, é possível não apenas garantir o rápido comissionamento do equipamento, mas também estabelecer uma base sólida para uma operação estável a longo prazo. Está comprovado que o tempo e o esforço investidos na fase de instalação e comissionamento se pagam várias vezes ao longo da vida útil do equipamento – reduzindo o tempo de inatividade, melhorando a qualidade do produto e prolongando a vida útil do equipamento. Com o desenvolvimento da tecnologia inteligente, as modernas máquinas de corte de folhas para estampagem a quente estão evoluindo na direção do diagnóstico automático e da operação e manutenção remotas, mas uma base sólida de instalação e comissionamento ainda é a garantia fundamental para o melhor desempenho do equipamento.

Cortador de fitas para impressão de cartões

Cortador de fitas para impressão de cartões Rebobinador de fita para impressão de cartões

Rebobinador de fita para impressão de cartões Máquina de corte de folha de estampagem a quente (RSDS7H) 1350

Máquina de corte de folha de estampagem a quente (RSDS7H) 1350 Máquina de corte de folha de estampagem a quente RSDS7H 1350 PLUS

Máquina de corte de folha de estampagem a quente RSDS7H 1350 PLUS