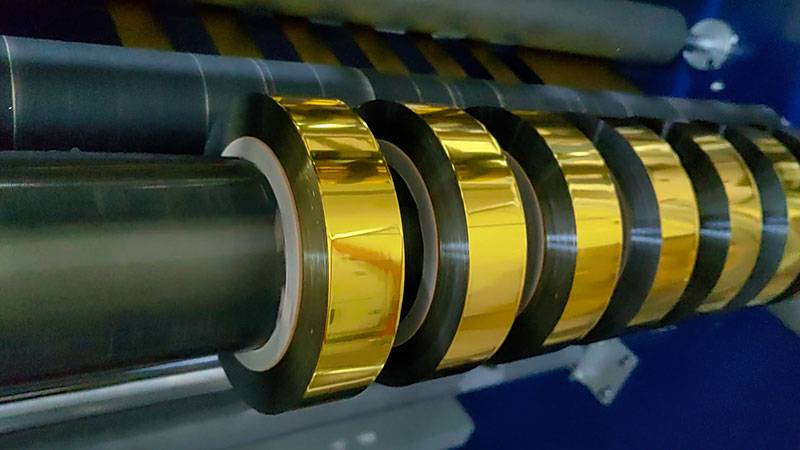

Na moderna indústria de embalagens, impressão e materiais decorativos, o processo de estampagem a quente tornou-se um importante meio de agregar valor aos produtos, com seu brilho metálico único e textura luxuosa. Como equipamento central desse processo, a instalação correta e o ajuste preciso da máquina de corte de folhas para estampagem a quente determinam diretamente a eficiência da produção e a qualidade do produto. Este artigo analisará sistematicamente todo o processo da máquina de corte de folhas para estampagem a quente, desde a desembalagem até a operação estável, ajudando você a progredir do nível iniciante ao especialista.

Primeira etapa: preparação preliminar e conhecimento básico.

1.1 Reconhecimento de dispositivos

Antes da instalação, é fundamental compreender a composição básica da máquina de corte e vinco de folhas para estampagem a quente:

• Sistema de desenrolamento:Transporta bobinas de matéria-prima e está equipado com dispositivo de controle de tensão.

• Sistema de traçãoGarante a transferência suave do material.

• Sistema de corte longitudinal:a parte central, incluindo um dispositivo de corte circular, plano ou a laser

• Sistema de enrolamentoEnrolamento cuidadoso do material após o corte.

• Sistema de controle:P LC, interface homem-máquina e vários sensores

• Sistemas auxiliares: dispositivo de remoção, correção e detecção de poeira

1.2 Preparação ambiental e de infraestrutura

• Requisitos do localPiso de cimento plano e sólido, com capacidade de carga que atende aos requisitos do equipamento.

• Layout do espaçoReserve pelo menos 1 metro de espaço para operação e manutenção ao redor do equipamento.

• Configuração de energiaConfigure a fonte de alimentação com tensão regulada e o sistema de aterramento de acordo com os requisitos da placa de identificação do equipamento.

• Preparação da fonte de arA maioria das máquinas de corte longitudinal requer ar comprimido seco e limpo (0,6-0,8 MPa).

• Controle ambientalTemperatura entre 20 e 26 °C e umidade relativa entre 50% e 65% para evitar poluição por poeira.

A segunda etapa: processo de instalação sistemático

2.1 Aceitação e verificação da abertura da caixa

• Conte as peças, ferramentas e materiais um a um, comparando-os com a lista de embalagem.

• Verifique se o equipamento apresenta danos decorrentes do transporte.

• Verificar se o modelo e as especificações do equipamento atendem aos requisitos de aquisição.

2.2 Posicionamento básico e correção de nível

• Utilize ferramentas de movimentação profissionais para mover a unidade principal até o local desejado.

• Utilize um nível de alta precisão (precisão de 0,02 mm/m) para ajustar os parafusos de ancoragem.

• Assegure-se de que os erros longitudinais e transversais horizontais do equipamento não excedam 0,05 mm/m.

2.3 Montagem de peças mecânicas

Instalação do mecanismo de desenrolamento:

1. Instale o eixo de expansão de desenrolamento garantindo que a concentricidade com a sede do rolamento seja ≤ 0,03 mm.

2. Ajuste o paralelismo do rolo de detecção de tensão, e o erro não deve exceder 0,02 mm.

3. Instale o freio de pó magnético e conecte a linha de refrigeração.

Instalação da unidade de corte longitudinal:

1. Instale o porta-ferramentas de acordo com os requisitos de largura de corte.

2. Instale a lâmina de corte, prestando atenção ao ângulo da borda (geralmente entre 18° e 22°).

3. Ajuste a folga entre as ferramentas superior e inferior; a configuração inicial é de 0,03 a 0,05 mm.

4. Instale um pincel ou rolo de pressão para evitar que as lascas de folha de ouro grudem.

Instalação do mecanismo de enrolamento:

1. Instale o eixo de rebobinagem e verifique a excentricidade radial (≤0,02 mm).

2. Ajuste a tensão inicial de enrolamento, geralmente 80% da tensão do material.

3. Instale um dispositivo de enrolamento de superfície ou de enrolamento central.

2.4 Conexão dos sistemas elétrico e pneumático

• Conecte a fonte de alimentação principal e a linha de controle de acordo com os diagramas elétricos.

• Aterramento confiável, resistência de aterramento ≤ 4 Ω

• Conectar a tubulação de ar e instalar os três componentes (filtro, válvula redutora de pressão, atomizador de óleo)

• Organize a linha de sensores e preste atenção às especificações de blindagem e roteamento.

A terceira etapa: depuração refinada e otimização de parâmetros.

3.1 Operação de teste sem carga

1. Teste o movimento de cada motor para verificar se ele está funcionando corretamente.

2. Corra em baixa velocidade (10-20 m/min) e verifique se há sons anormais.

3. Teste o botão de parada de emergência e todos os dispositivos de segurança.

3.2 Ajuste preliminar dos parâmetros mecânicos

Ajuste da precisão de corte:

1. Corte de teste utilizando 10 metros de material de teste padrão.

2. Meça a largura da tira a ser cortada e ajuste a posição da lâmina de corte.

3. Precisão alvo: 0,1 mm ± para produtos convencionais, 0,05 mm ± para produtos de precisão.

Depuração do sistema de tensão:

1. Defina a tensão inicial de desenrolamento (normalmente 1-2 N/mm²)

2. Ajuste a curva de afilamento da tensão (decaimento linear ou exponencial)

3. Teste as flutuações de tensão, controlando-as dentro de ±5% do valor definido.

3.3 Operação experimental e otimização do processo com material

Preparação do corte de teste:

1. Escolha um material representativo para a folha de ouro (recomenda-se começar com alumínio eletrolítico PET comum).

2. Instale o material para garantir o caminho de alimentação correto.

3. Defina os parâmetros preliminares do processo: velocidade, tensão, temperatura (se for necessário corte a quente).

Depuração da qualidade de corte longitudinal:

1. Otimização da folga da lâminaAjusta-se com base na espessura do material.

◦ Filmes com espessura inferior a 12 μm: Espaçamento de 0,02 a 0,03 mm

• Material de 12-25 μm: Espaçamento de 0,03-0,05 mm

Materiais acima de 25 μm: Espaçamento de 0,05 a 0,08 mm

2. Correspondência da velocidade de corte longitudinal:

Folha de ouro comum: 80-150 m/min

• Folha holográfica a laser: 60-100 m/min

◦ Película de transferência especial: 50-80 m/min

3. Ajuste de Qualidade de Rebobinagem:

• Ajuste o gradiente de pressão de retração

• Tensão inicial de enrolamento otimizada (normalmente 120% da tensão de corte)

• Defina a conicidade de crimpagem apropriada (10-30%)

3.4 Depuração automática de funções

• Depuração do sistema de correçãoDefina a sensibilidade de detecção apropriada.

• Ajuste de comprimentoCalibre o codificador e o erro será controlado dentro de 0,1%.

• Parâmetros de mudança automática de vento:Defina o tempo de volta e a sobreposição adequados.

• Sistema de inspeção de qualidadeAjustar a sensibilidade da câmera ou do sensor fotoelétrico.

Etapa 4: Diagnóstico e solução de problemas comuns

4.1 Problemas de qualidade no corte longitudinal

Bordas serrilhadas/com rebarbas:

• CausasPassivação da lâmina, folga excessiva, tensão insuficiente do material

• SoluçãoSubstitua a lâmina, ajuste a folga, aumente a tensão.

Corte contínuo/adesivo:

• Causa:A folga da lâmina é muito pequena, o ângulo da lâmina não é adequado.

• Solução:Aumente a folga para 0,02 mm e ajuste o ângulo da lâmina.

Encaracolado e desarrumado:

• Causas:tensão de enrolamento irregular, excentricidade do núcleo, eletricidade estática do material

• Solução:Ajuste a curva de tensão, substitua o núcleo, instale um eliminador eletrostático.

4.2 Problemas de estabilidade operacional

Grandes flutuações de tensão:

• Verificar o desempenho dos freios/embreagens

• Calibre o sensor de tensão

• Parâmetros PID otimizados

Oscilação do sistema de correção:

• Sensibilidade reduzida do sistema

• Verificar atuadores hidráulicos/pneumáticos

• Ajuste a faixa da zona morta do controlador

A quinta etapa: manutenção diária e aprimoramento da proficiência

5.1 Cronograma de Manutenção Preventiva

• Diário:Limpe o equipamento, verifique os três tubos da fonte de ar e lubrifique as peças principais.

• SemanalmenteVerificar desgaste das lâminas, calibrar sensores, testar dispositivos de segurança

• Mensal:Verifique o desgaste das peças da transmissão, limpe o painel elétrico e faça um backup dos parâmetros.

• TrimestralRevisão completa, substituição de peças de desgaste, calibração da precisão do sistema.

5.2 Dicas Avançadas de Otimização

Ajuste refinado da adaptabilidade do material:

Para diferentes tipos de materiais de folha de ouro (alumínio eletroquímico comum, folha holográfica a laser, folha de estampagem a quente digital, etc.), estabeleça um banco de dados exclusivo de parâmetros de processo para registrar a curva de tensão ideal, a velocidade de corte e os parâmetros da lâmina para diferentes materiais.

Conservação de energia e aumento da eficiência energética:

• Otimizar as curvas de aceleração/desaceleração para reduzir o desperdício de material.

• Implementar manutenção preditiva para prever falhas com base em dados operacionais.

• Integrar sistemas automatizados de carga e descarga para reduzir a intervenção manual.

Monitoramento inteligente da qualidade:

• Sistema integrado de inspeção online para monitorar a qualidade do corte longitudinal em tempo real.

• Utilize visão computacional para detectar defeitos de borda e de superfície.

• Implementar o controle estatístico de processo (CEP) para obter alertas de tendências de qualidade.

Conclusão: De operador a especialista em processos

A instalação e o comissionamento de máquinas de corte de folhas para estampagem a quente não são apenas um processo mecânico, mas também exigem um profundo conhecimento das propriedades dos materiais, dos princípios mecânicos e dos parâmetros do processo. Desde a operação rigorosa em conformidade com as normas na fase inicial, passando pelo diagnóstico e resolução de problemas na fase intermediária, até a capacidade de ajustar parâmetros com flexibilidade e otimizar o processo de acordo com as mudanças nos materiais na fase final – esse caminho para o domínio requer prática contínua, registro e reflexão.

Com a constante evolução da digitalização e da inteligência dos equipamentos, os operadores de máquinas de corte longitudinal modernas também precisam atualizar constantemente seus conhecimentos e dominar novas habilidades, como análise de dados e manutenção inteligente. Ao enfrentar com tranquilidade os desafios do corte longitudinal de uma ampla gama de materiais especiais e direcionar a otimização do processo a partir da qualidade microscópica do produto, você alcançará a verdadeira transformação de iniciante a mestre, tornando-se um verdadeiro especialista na área.

Lembre-se: a excelente qualidade de corte longitudinal resulta do controle preciso de cada detalhe, de uma compreensão profunda do "diálogo" entre a máquina e o material. Nesse caminho de excelência, cada encomenda é um passo mais perto da perfeição.

Cortador de fitas para impressão de cartões

Cortador de fitas para impressão de cartões Rebobinador de fita para impressão de cartões

Rebobinador de fita para impressão de cartões Máquina de corte de folha de estampagem a quente (RSDS7H) 1350

Máquina de corte de folha de estampagem a quente (RSDS7H) 1350 Máquina de corte de folha de estampagem a quente RSDS7H 1350 PLUS

Máquina de corte de folha de estampagem a quente RSDS7H 1350 PLUS