No cenário da manufatura tradicional, o processo de corte é frequentemente acompanhado pelo rugido de máquinas barulhentas, pela dispersão de poeira e pelo ajuste fino feito pelo mestre com seu toque e experiência. Rolos de matéria-prima são separados sob a faca, a precisão depende do olho nu, a eficiência depende da mão de obra e cada faca é como um jogo cheio de incertezas.

No entanto, esse cenário está sendo completamente subvertido. Com a chegada da Indústria 4.0, as máquinas de corte digital estão redefinindo os limites da "precisão", tendo como base a "orientação por dados", e transformando a "pontuação perfeita" de uma busca para um padrão que pode ser reproduzido como padrão.

Uma revolução paradigmática de "orientado pela experiência" para "orientado por dados"

A "alma" de uma máquina de corte tradicional está no operador. Ele conta com anos de experiência para avaliar a tensão, ajustar o passo da ferramenta e controlar a velocidade. Este modelo é valioso, mas inevitavelmente apresenta pontos fracos, como baixa estabilidade, gargalos de eficiência e longos ciclos de treinamento de talentos.

As máquinas de corte digital conferem às máquinas um "cérebro digital" mais poderoso. Ele não depende mais do julgamento instantâneo individual, mas sim de um fluxo abrangente de dados coletados em tempo real:

• Dados predefinidos: antes do início da tarefa de produção, todos os parâmetros, como comprimento de corte, largura, diâmetro do rolo, curva de tensão, etc., são predefinidos com precisão pelo MES (Manufacturing Execution System) ou entrada manual.

• Dados operacionais: Uma rede de sensores de alta precisão monitora milhares de pontos de dados, como tensão de desenrolamento, pressão de retração, velocidade da máquina, posição da ferramenta, etc. em tempo real.

• Dados de feedback: O sistema de inspeção visual é como um "olho dourado" incansável, capturando rebarbas, rachaduras e outros defeitos na borda de corte em tempo real e imediatamente enviando as informações de volta ao sistema de controle.

Todos esses dados convergem em um mar e, por meio do computador industrial integrado e de algoritmos inteligentes para cálculos e tomada de decisões em milissegundos, cada parte da máquina é ajustada dinamicamente. Isso significa que o processo de corte evoluiu de uma operação empírica de "malha aberta" para um sistema de controle inteligente de "malha fechada".

Como a "nenhuma diferença" se torna realidade?

"Baseado em dados" não é um conceito vazio, ele está incorporado em cada ação precisa da máquina de corte:

1. Precisão dimensional "exata": O porta-ferramentas CNC, baseado em servomotores e guias lineares, pode converter instruções de dados em deslocamentos de 0,1 mm ou até mesmo mícrons. Seja dividido em partes iguais ou desiguais, independentemente de como a ordem muda, o programa digital garante que a posição de cada lâmina caia com absoluta precisão, eliminando desvios dimensionais causados por folgas mecânicas ou erros de julgamento humano.

2. "Estabilidade" do controle de tensão: A tensão é a alma da qualidade do corte. A máquina de corte digital coleta sinais de tensão em tempo real por meio do sistema eletrônico de controle de tensão e os compara com as curvas de otimização predefinidas para alcançar uma transição suave e constante entre a tensão de retração e desenrolamento por meio de conversores de frequência ou servoacionamentos. Isso não apenas evita a deformação por tração do material, como também elimina fundamentalmente problemas de qualidade, como colapso do tipo "soma de repolho" ou enrugamento da superfície.

3. "Alta" eficiência de produção: Orientado por dados significa o caminho de produção mais otimizado. A máquina calcula automaticamente as curvas ideais de aceleração, velocidade uniforme e desaceleração para maximizar a velocidade operacional e, ao mesmo tempo, garantir a qualidade. Ao mesmo tempo, recursos como alteração de pedido com um clique e descarga automática reduzem significativamente o tempo de inatividade. O painel de produção também pode exibir a OEE (Eficácia Global do Equipamento) em tempo real, permitindo que os gerentes visualizem a capacidade de produção rapidamente.

4. Rastreabilidade de qualidade "completa": Por trás de cada rolo de produto acabado, há um "arquivo de dados" completo. Isso inclui tempo de produção, configurações de parâmetros, operadores e até mesmo lotes de matéria-prima. Assim que houver uma reclamação do cliente, você pode rastrear rapidamente a fonte, localizar o problema e obter uma gestão de qualidade precisa.

Além das máquinas: o nó central que capacita a manufatura inteligente

O valor de uma máquina de corte digital vai muito além de um equipamento isolado. É um nó fundamental que conecta o ecossistema da manufatura inteligente.

Quando conectado ao ERP (sistema de planejamento de recursos empresariais) upstream e ao WMS (sistema de gerenciamento de armazéns) downstream, ele pode receber ordens de produção da nuvem, concluir automaticamente o agendamento da produção e sincronizar e retornar informações de conclusão e dados de qualidade. Todo o processo de produção é, portanto, transparente, eficiente e flexível, podendo responder rapidamente às demandas personalizadas do mercado para lotes pequenos e múltiplos.

epílogo

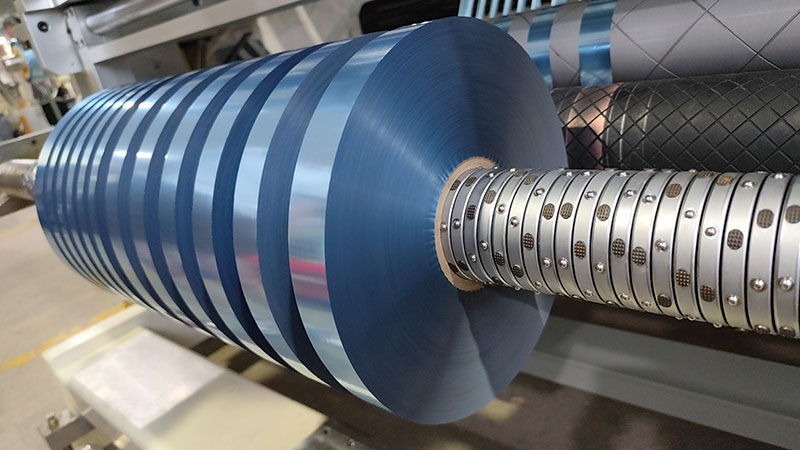

"Máquina de corte digital: orientada por dados, sem erros" não é apenas um slogan, mas também um símbolo vívido do desenvolvimento de alta qualidade da indústria de manufatura. Simboliza uma nova filosofia industrial: deixar a certeza para os dados e algoritmos e a criatividade para os humanos. Sob a orientação precisa do fluxo de dados, as máquinas de corte digital estão trilhando a trajetória perfeita desta era em vastos campos como metais, filmes, papel e materiais compósitos, com estabilidade e precisão além dos limites humanos, impulsionando a indústria de manufatura moderna a avançar firmemente em direção a um futuro mais inteligente e enxuto.

Máquina de corte de fita

Máquina de corte de fita Máquina de corte de filme

Máquina de corte de filme Máquina de corte e rebobinamento

Máquina de corte e rebobinamento Máquina de corte de fita de código de barras

Máquina de corte de fita de código de barras Cortador de fita de transferência térmica semiautomático RSDS5 PLUS

Cortador de fita de transferência térmica semiautomático RSDS5 PLUS Cortador automático de fita de transferência térmica RSDS6 PLUS

Cortador automático de fita de transferência térmica RSDS6 PLUS Cortador automático de fita de transferência térmica RSDS8 H PLUS

Cortador automático de fita de transferência térmica RSDS8 H PLUS Máquina de corte de alta velocidade

Máquina de corte de alta velocidade