Melhorar a qualidade de corte dos separadores de bateria de lítio é um objetivo fundamental para otimizar os parâmetros das máquinas de corte de película fina, pois a qualidade do corte afeta diretamente a segurança, a consistência e o desempenho da bateria.

Má qualidade de corte (por exemplo, rebarbas, desprendimento de pó, ondulações, vincos) pode causar:

• Curto-circuito interno: rebarbas metálicas ou poeira do diafragma perfuram o diafragma, causando fuga térmica.

• Alta taxa de autodescarga: microcurtos-circuitos causam rápida deterioração da capacidade da bateria.

• Dificuldades de montagem: separadores enrolados e enrugados afetam o enrolamento ou a laminação da célula.

Abaixo, explicarei como melhorar a qualidade de corte por meio da otimização de parâmetros sob três aspectos: parâmetros principais, estratégias de otimização e métodos sistemáticos.

1. Parâmetros principais e seu impacto na qualidade de corte

O processo de corte é essencialmente um processo de "estiramento-cisalhamento", em que a otimização dos parâmetros visa permitir que o material seja separado de forma limpa e com o mínimo de danos.

1. Controle de tensão

Este é o parâmetro mais importante e central, que percorre todo o processo de enrolamento, corte e enrolamento.

• Tensão de desenrolamento: tensão excessiva causará deformação por tração do material, afetando a porosidade; tensão muito pequena fará com que o material se afrouxe e se desvie.

• Tensão de corte: afeta diretamente a firmeza do material no momento do corte. Se a tensão for muito baixa, o material tremerá e a fresa "puxará" facilmente as rebarbas; se a tensão for muito alta, o material será esticado excessivamente e, após o corte, retrairá, formando uma "borda curvada" ou até mesmo uma deformação em "arco".

• Tensão de Rebobinamento: Afeta a firmeza e a planura da superfície do rolo mestre. A tensão excessiva pode pressionar as rebarbas da camada anterior para dentro da próxima camada, causando indentações ou até mesmo perfurações. Se a tensão for muito baixa, o enrolamento ficará irregular e a borda se romperá. O controle de tensão cônica é geralmente adotado, ou seja, a tensão diminui gradualmente à medida que o diâmetro da bobina aumenta, de modo a garantir a firmeza interna e a folga externa.

2. Parâmetros do sistema de ferramentas

• Seleção de ferramentas:

◦ Material da lâmina: Lâminas com revestimento de diamante ou cerâmica são preferíveis. São extremamente resistentes ao desgaste e mantêm o fio por muito tempo, reduzindo eficazmente a poeira e as rebarbas. Lâminas de metal comuns se desgastam rapidamente e exigem substituição frequente.

◦ Tipo de ferramenta: comumente usadas são corte circular com faca e corte com navalha.

▪ Corte circular com faca (tipo tesoura): As facas circulares superior e inferior se encaixam como tesouras. A qualidade do corte é a melhor possível e adequada para diafragmas mais grossos e duros. O segredo é ajustar a profundidade de engate e a quantidade de sobreposição.

▪ Corte com navalha (riscamento): A lâmina de um único fio corta sobre um rolo rígido sob o material. A aplicação é mais universal e o ajuste, mais flexível. O segredo está no ângulo da lâmina e na profundidade do corte.

• Ângulo de inclinação:

◦ Este é o ângulo de inclinação da lâmina em relação à linha vertical. O ângulo de ataque positivo é o mais comumente utilizado e proporciona um "corte de corte" com baixa resistência ao corte, menor geração de calor e menos rebarbas. A seleção do ângulo deve ser determinada de acordo com o material do diafragma e a espessura do experimento.

• Profundidade de corte:

◦ Refere-se à profundidade em que a lâmina corta o rolo inferior. O princípio é "profundidade mínima efetiva de corte".

▪ Muito raso: Corte contínuo, resultando em desenho e rebarbas longas.

▪ Muito profundo: o atrito da lâmina e do rolo inferior se intensifica, levando a:

◦ Desgaste acelerado da ferramenta e redução da vida útil.

◦ Gera muito calor que pode derreter o diafragma com o calor, formando "rebarbas duras" ou esferas derretidas.

◦ Produz mais poeira.

◦ O ideal é apenas cortar o diafragma e ouvir um som de "farfalhar" nítido em vez de um som de fricção abafado.

3. Correspondência de velocidade

• Velocidade da linha de corte: Quanto maior a velocidade, maiores os requisitos para o sistema de controle de tensão e a afiação da ferramenta. Em altas velocidades, qualquer leve trepidação ou instabilidade será amplificada. Recomenda-se aumentar gradualmente a velocidade, garantindo a qualidade, e realizar um DOE (projeto experimental) para encontrar a janela de velocidade ideal para diferentes materiais.

• Relação de velocidade da ferramenta: para corte circular com faca, a velocidade de rotação das facas superior e inferior precisa corresponder à velocidade linear do material para evitar desgaste e tração causados pelo deslizamento relativo.

4. Outros parâmetros auxiliares

• Sistema de Guia (EPC): Garante que o material esteja sempre no caminho correto, evitando cortes irregulares ou rebarbas unilaterais causadas por desalinhamento.

• Controle ambiental: O diafragma é sensível à eletricidade estática. Instale ventiladores iônicos para eliminar a eletricidade estática e evitar que o diafragma absorva poeira ou grude uns nos outros. A temperatura e a umidade são controladas para evitar a geração de umidade ou eletricidade estática nos materiais.

2. Estratégias e etapas de otimização de parâmetros

Este é um processo de depuração sistemático que não pode ser ajustado isoladamente.

1. Configuração

◦ Faca afiada: garantir que todas as lâminas sejam novas ou afiadas é um pré-requisito para otimização.

◦ Limpe a máquina: limpe bem os rolos-guia, os porta-ferramentas e os rolos inferiores. Qualquer poeira afetará a qualidade.

◦ Alinhamento preciso da ferramenta: certifique-se de que todas as lâminas estejam em linha reta e paralelas ao rolo inferior.

2. Configuração inicial dos parâmetros

◦ Defina um conjunto conservador de parâmetros iniciais (velocidade mais baixa, tensão média, ângulo pequeno da ferramenta) com base no material do diafragma (revestimento PP/PE/cerâmico), espessura e largura, com referência aos valores recomendados pelos fabricantes de equipamentos e fornecedores de materiais.

3. Otimização de tensão (etapas principais)

◦ Ajuste primeiro a tensão e depois a ferramenta!

◦ Ajuste a tensão em todos os níveis, começando pelo desenrolamento, para garantir que o material esteja liso, esticado, mas sem elasticidade visível no ponto de corte. Toque o material levemente com a mão e sinta sua firmeza.

◦ Observe a tangente: se houver uma ondulação regular, geralmente é muita tensão; se as bordas cortadas estiverem soltas e filamentosas, geralmente a tensão é muito pequena.

4. Otimização dos parâmetros da ferramenta

◦ Fixe a tensão e comece a ajustar a ferramenta.

◦ Ajuste de profundidade: Comece com a profundidade mais rasa e vá aprofundando até conseguir cortar o material de forma contínua e limpa. Em seguida, adicione mais 2 a 5 μm como margem de segurança. Lembre-se de não ir muito fundo.

◦ Ajuste de ângulo: geralmente, tente entre 30° e 45°. Observe o estado das lascas (pó), idealmente produzindo pó fino em vez de flocos ou filamentos.

5. Aumento de velocidade e ajuste fino

◦ Depois de encontrar um conjunto de parâmetros que produzirão consistentemente um bom produto, aumente gradualmente a velocidade de corte.

◦ Com cada aumento de velocidade, a tensão e o ângulo da ferramenta podem precisar ser ajustados para compensar os efeitos de vibração e inércia da alta velocidade.

6. Otimização do enrolamento

◦ Ajuste a tensão inicial e o cone adequados para observar o efeito de enrolamento. Usar um rolo de pressão pode ajudar a remover o ar e reduzir a formação de fios e o enrugamento.

3. Métodos sistemáticos de garantia de qualidade

• DOE (Desenho de Experimentos): Não tente um por um com base na experiência. O método DOE pode ser usado para encontrar com eficiência a combinação ideal de parâmetros, considerando a interação de tensão, velocidade, profundidade de corte e outros fatores.

• Estabelecer uma biblioteca de parâmetros: registrar e arquivar os parâmetros de corte ideais de separadores de diferentes materiais e especificações (espessura, largura) para formar uma instrução operacional padrão (POP), o que reduz muito o tempo de troca e depuração.

• Monitoramento e inspeção de processos:

◦ Inspeção on-line: use uma câmera de varredura de linha para monitorar a qualidade do acabamento em tempo real e detectar problemas como rebarbas e ondulações em tempo hábil.

◦ Detecção offline:

▪ Microscopia: Amostragens regulares são feitas para observar a morfologia do corte em um microscópio de alta potência (100X-200X) para avaliar o tamanho e a morfologia das rebarbas.

▪ Medição de poeira: A quantidade de poeira gerada pelo corte é coletada e pesada usando o método de aplicação de fita ou método de descarga de solvente.

▪ Inspeção de superfície: Verifique a superfície de enrolamento quanto a defeitos como protuberâncias, reentrâncias, arranhões, etc.

resumo

Melhorar a qualidade de corte dos separadores de bateria de lítio é um projeto sistemático que envolve aspectos mecânicos, de materiais, de controle e outros. A chave para a otimização é:

1. Entenda os princípios: obtenha uma compreensão profunda do processo físico de "alongamento-cisalhamento".

2. Segure o núcleo: o controle da tensão é a alma, e o estado da ferramenta é a base.

3. Siga o processo: siga o processo de depuração científica de "ajustar a tensão primeiro, depois ajustar a ferramenta e, finalmente, acelerar".

4. Método científico: com ferramentas como DOE e testes on-line, passe do empirismo para a orientação por dados.

5. Participação total: operadores, engenheiros de processo e pessoal de manutenção de equipamentos precisam trabalhar em conjunto para analisar e resolver problemas.

Por meio da otimização sistemática dos parâmetros acima, a qualidade de corte do separador pode ser significativamente melhorada, estabelecendo uma base sólida para a produção de baterias de lítio de alto desempenho e alta segurança.

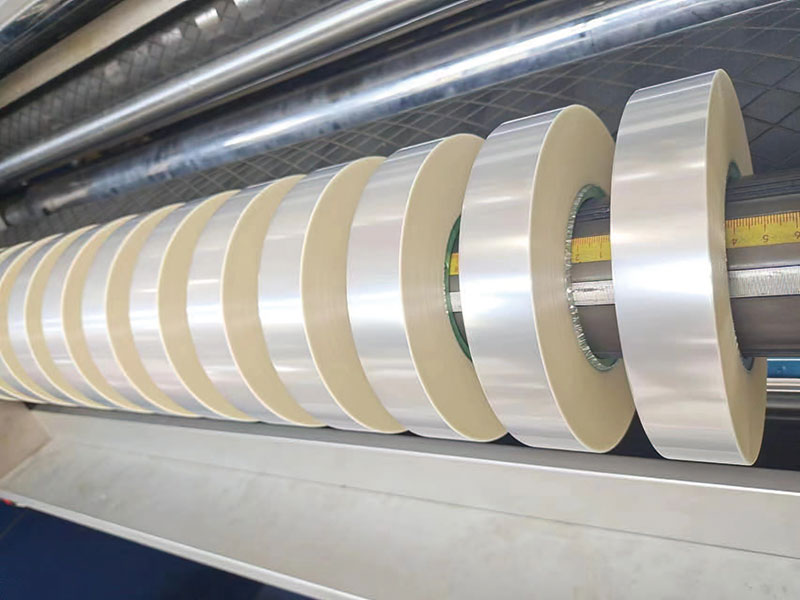

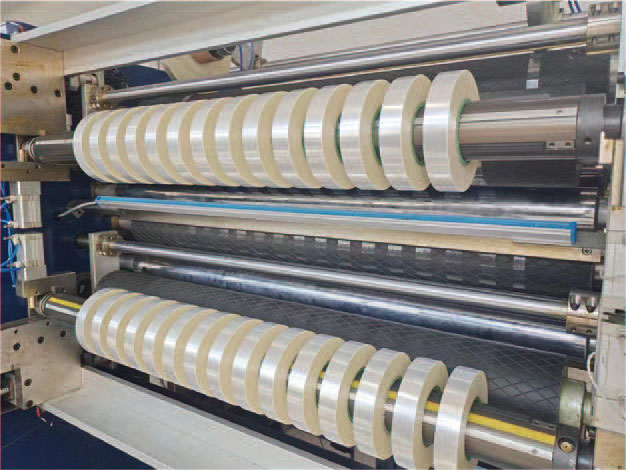

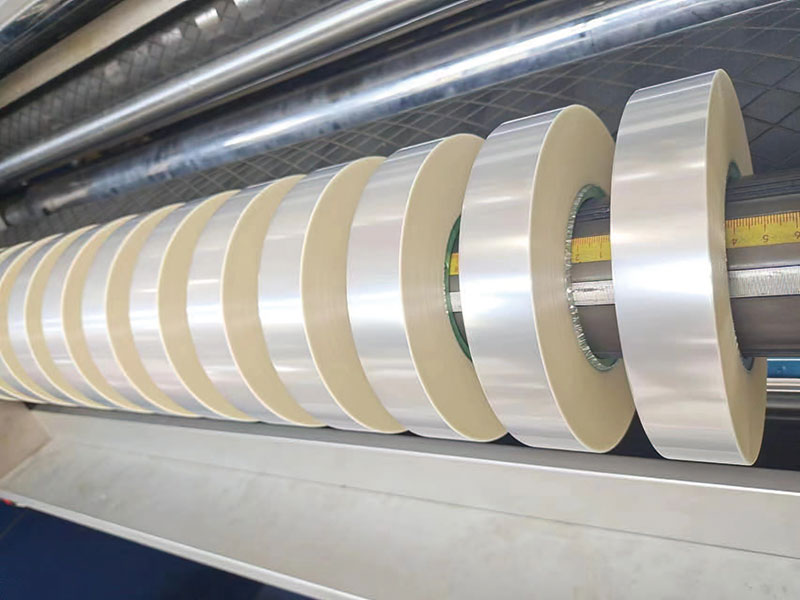

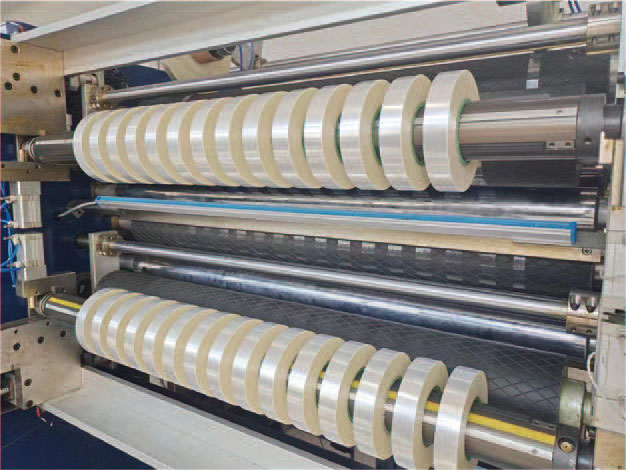

Máquina de corte de fita

Máquina de corte de fita Máquina de corte de fita de código de barras

Máquina de corte de fita de código de barras Cortador automático de rolos de folha metálica

Cortador automático de rolos de folha metálica Mini cortadora 450S

Mini cortadora 450S Cortador adesivo de um lado

Cortador adesivo de um lado Mini cortadora 300S

Mini cortadora 300S Cortador adesivo de dupla face

Cortador adesivo de dupla face