Na indústria de impressão de etiquetas, a produção geralmente começa com enormes rolos de matéria-prima (por exemplo, filme, papel) e termina com milhares de rolos de etiquetas prontas, com tamanho preciso e qualidade impecável. A principal ponte que conecta esse processo "da bobina ao produto final" é a máquina de corte longitudinal. Como um processo de back-end necessário, as máquinas de corte longitudinal tradicionais há muito dependem da operação manual, e apresentam pontos problemáticos como baixa eficiência, desperdícios significativos e grandes oscilações de qualidade. Hoje em dia, com a onda da Indústria 4.0 e da manufatura inteligente, as máquinas de corte longitudinal estão passando por uma profunda revolução inteligente e se tornaram o equipamento essencial para aumentar a competitividade de toda a indústria de impressão de etiquetas.

Primeiro, os principais pontos problemáticos dos links de corte tradicionais

Para entender a necessidade da inteligência, precisamos primeiro ver as limitações do modelo tradicional:

1. Altamente dependente da experiência do operador: parâmetros essenciais como cálculo da posição da ferramenta, configuração de tensão e ajuste de pressão dependem da "sensação" e "experiência" do mestre, e o ciclo de treinamento de talentos é longo e difícil de padronizar.

2. Gargalo na eficiência da produção: longo tempo de troca de pedidos. Cada vez que as especificações do produto (largura de corte, diâmetro) são alteradas, é necessário parar a máquina para medição, posicionamento e depuração manuais, o que afeta seriamente a eficiência geral do equipamento (OEE).

3. Grande desperdício de material: A configuração manual da faca e o corte de teste produzem uma grande quantidade de desperdício de "material da cabeça". O controle de tensão instável pode fazer com que a bobina estique, enrugue ou até mesmo quebre, resultando em menor rendimento.

4. É difícil garantir a consistência da qualidade: durante a inspeção visual manual, é difícil encontrar todos os defeitos, como rebarbas, respingos de tinta e pequenos arranhões. A precisão do corte (como ± mais de 0,1 mm) é limitada, o que afeta a produção automática de alta velocidade da máquina de etiquetagem subsequente.

5. Silos de dados e difícil rastreabilidade: Dados de produção (como medidores, taxa de refugo, operador, etc.) dependem de registros manuais, o que é ineficiente e propenso a erros. Em caso de problemas de qualidade, não é possível rastrear rapidamente o lote específico e os parâmetros da máquina de corte.

Em segundo lugar, a solução central da máquina de corte inteligente

Em resposta aos problemas acima, as modernas máquinas de corte inteligentes fornecem um conjunto abrangente de soluções por meio de atualizações integradas de hardware e capacitação de software.

(1) A pedra angular do “hardware” inteligente

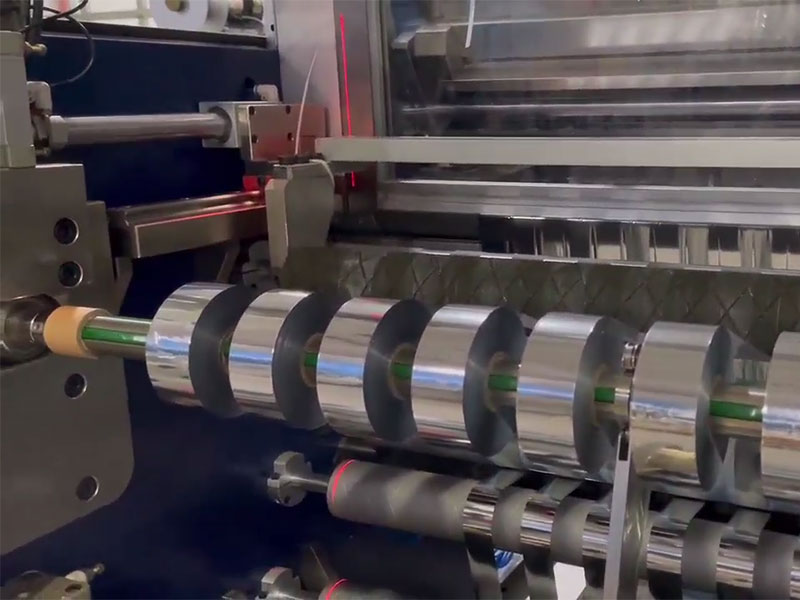

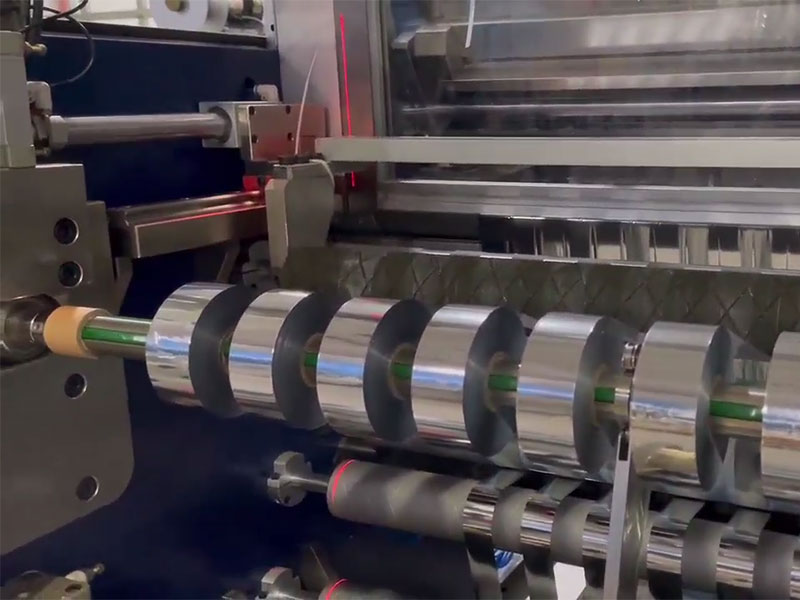

1. Sistema de servoacionamento de alta precisão: Substitui a transmissão mecânica tradicional e a embreagem magnética a pó para obter um controle de tensão preciso em malha fechada, equivalente a um milinewton. Garante tensão constante em todo o rolo, do maior ao menor, eliminando estiramento e enrugamento.

2. Sistema de Posicionamento Automático (APS):

◦ Posicionamento automático do porta-ferramentas: O operador insere a largura de corte e o número de tiras na interface homem-máquina HMI, e o sistema aciona automaticamente todos os porta-ferramentas para se moverem precisamente para a posição predeterminada, com uma precisão de ±0,05 mm ou até maior. O tempo de troca de pedidos é reduzido de minutos para segundos.

◦ Posicionamento automático do braço de descarga: De acordo com o diâmetro da bobina, a altura e o ângulo do braço de descarga são ajustados automaticamente para obter uma operação não tripulada.

3. Sistemas de Visão Computacional e Inspeção Online:

◦ Alinhamento automático de bordas (EPC): oriente a bobina para sempre correr ao longo do caminho correto para garantir que o corte não se desvie.

◦ Detecção de defeitos: câmera de alta definição integrada para detectar e registrar defeitos de impressão, rebarbas de corte, pontos sujos e outros defeitos em tempo real durante o processo de corte, e pode ser conectada ao marcador ou impressora jato de tinta para marcação, o que é conveniente para rejeição subsequente.

4. Sensores de Internet das Coisas (IoT): sensores em todo o dispositivo coletam dados em tempo real, como tensão, pressão, velocidade, temperatura, vibração, etc., fornecendo uma base de dados para monitoramento de condições e manutenção preditiva.

(2) “Cérebro” inteligente e “rede neural”

1. Sistema de controle central integrado: como o "cérebro" da máquina de corte, ele executa algoritmos avançados que processam todas as instruções de entrada e dados do sensor, coordenando a operação precisa de cada unidade de execução.

2. Integração perfeita do Sistema de Execução de Fabricação (MES):

◦ Emissão automática de pedidos: O sistema MES envia diretamente os pedidos de produção (incluindo especificações de materiais, tamanhos de corte, quantidades, etc.) para o sistema de controle da máquina de corte, eliminando a necessidade de entrada secundária manual e eliminando erros.

◦ Relatório automático de dados: após a conclusão do corte, o equipamento carrega automaticamente a produção real, o tempo consumido, o comprimento da sucata e outros dados de volta para o MES, dados de produção transparentes e em tempo real.

3. Gêmeo digital e depuração virtual: crie um modelo digital da máquina de corte em um ambiente virtual, que pode simular o processo de corte com antecedência, verificar a racionalidade do arranjo da posição da ferramenta, otimizar parâmetros e minimizar o desperdício de depuração física.

4. Plataforma de nuvem e análise de big data: os dados do dispositivo são carregados na plataforma de nuvem para análise aprofundada por meio de algoritmos de IA, realizando:

◦ Manutenção preditiva: analise dados de vibração e corrente para alertar sobre possíveis falhas de componentes importantes, como rolamentos e ferramentas, com antecedência, alterando "pós-manutenção" para "pré-manutenção" para reduzir o tempo de inatividade não planejado.

◦ Otimização de processos: ao coletar dados de produção em massa, a IA pode aprender e recomendar de forma independente parâmetros de processo, como tensão e velocidade ideais para diferentes materiais e especificações, melhorando continuamente a qualidade e a eficiência do produto.

Terceiro, o valor central trazido pelas soluções inteligentes

1. Melhoria máxima na eficiência: reduz o tempo de troca de pedidos em mais de 80%, melhora significativamente a eficiência abrangente do equipamento (OEE), realiza produção flexível de pequenos lotes e diversas variedades e responde rapidamente às mudanças do mercado.

2. Redução significativa de custos e aumento de eficiência:

◦ Economize mão de obra: menos dependência da experiência do operador, uma pessoa pode proteger vários equipamentos.

◦ Economia de material: o desperdício de corte de teste e comissionamento é reduzido, e a utilização de material é aumentada em 1-3%.

◦ Economia de tempo: aumento da eficiência da produção e maior produção por unidade de tempo.

3. Salto de Qualidade e Rastreabilidade: A precisão e a consistência do corte atingem novos patamares, proporcionando garantia confiável para etiquetagem automática de alta velocidade. Todos os dados do processo são registrados e cada rolo de produto acabado pode ser rastreado até seu tempo de produção, máquina e parâmetros, realizando a análise minuciosa da causa raiz dos problemas de qualidade.

4. Rumo a uma "fábrica de luz negra": a conexão com AGVs (veículos de transporte guiados automaticamente) e armazéns tridimensionais automatizados para realizar todo o processo de operação não tripulada, desde o carregamento de matéria-prima, corte até o descarregamento e armazenagem do produto acabado, é uma parte fundamental da construção de uma futura fábrica inteligente.

Quarto, perspectivas futuras

A inteligência das máquinas de corte está longe de parar. As tendências futuras serão mais focadas em:

• Autoaprendizagem profunda de IA: o equipamento pode ajustar automaticamente os parâmetros do processo com base no feedback em tempo real dos dados de qualidade do produto (como resultados de inspeção visual) para alcançar uma produção verdadeiramente "adaptável".

• Fabricação colaborativa: a máquina de corte não é apenas uma unidade de execução, mas também um nó de dados, que colabora profundamente com equipamentos upstream e downstream, como máquinas de impressão, máquinas de revestimento e máquinas de inspeção de qualidade para formar uma "linha de montagem não tripulada" inteligente.

• Sustentabilidade: Algoritmos inteligentes darão mais atenção ao gerenciamento do consumo de energia, otimizarão o início e a parada dos equipamentos e o consumo de energia operacional e reduzirão o desperdício industrial ao maximizar a utilização de materiais para ajudar na fabricação verde.

conclusão

Na indústria de impressão de etiquetas atual, onde se buscam alta eficiência, baixo custo, alta qualidade e entrega rápida, a laminação deixou de ser um simples processo físico de corte. Como um facilitador inteligente do processo "da bobina ao produto acabado", a máquina de laminação inteligente resolve completamente a persistente doença do modelo tradicional por meio da profunda integração de hardware, software e dados, transforma o elo de processamento de back-end de um "centro de custo" em um "centro de valor" e impulsiona toda a indústria de impressão de etiquetas a acelerar em direção a um futuro digital, em rede e inteligente. Investir em uma máquina de laminação inteligente não representa apenas uma atualização de equipamentos, mas também uma reformulação completa do modelo operacional e da competitividade da empresa.

Máquina de corte de fita

Máquina de corte de fita Máquina de corte de filme

Máquina de corte de filme Máquina de corte e rebobinamento

Máquina de corte e rebobinamento Máquina de corte de fita de código de barras

Máquina de corte de fita de código de barras Cortador de fita de transferência térmica semiautomático RSDS5 PLUS

Cortador de fita de transferência térmica semiautomático RSDS5 PLUS Cortador automático de fita de transferência térmica RSDS6 PLUS

Cortador automático de fita de transferência térmica RSDS6 PLUS Cortador automático de fita de transferência térmica RSDS8 H PLUS

Cortador automático de fita de transferência térmica RSDS8 H PLUS Máquina de corte de alta velocidade

Máquina de corte de alta velocidade