A seguir, um plano sistemático para corte inteligente e design de economia de energia na atualização automática da máquina de corte de tubos de papel, abrangendo pontos de inovação tecnológica e caminhos de implementação:

1. Atualização do sistema de corte inteligente

1. Reconhecimento visual de IA + alcance a laser

◦ Câmeras industriais de alta resolução com algoritmos de aprendizado profundo identificam automaticamente o diâmetro do tubo de papel, o material e os defeitos de superfície (como deformações e manchas) e ajustam os parâmetros de corte em tempo real.

◦ O módulo de alcance do laser compensa o erro de ovalização do tubo de papel e garante a verticalidade da superfície de corte (precisão ± 0,1 mm).

2. Controle dinâmico adaptativo

◦ O servomotor aciona o cabeçote de corte e ajusta automaticamente a velocidade de avanço de acordo com a dureza do material (feedback via sensor de pressão) (por exemplo, velocidade do tubo corrugado reduzida em 20% para reduzir rebarbas).

◦ Sistema de detecção de ferramentas quebradas: detecta desgaste de ferramentas por meio de flutuações de corrente, dispara alarmes e pausa as operações.

3. Ensaio de gêmeos digitais

◦ Os caminhos de corte são otimizados pelo software de simulação 3D para reduzir o deslocamento vazio (tempo de ciclo 15% mais rápido para aplicações típicas).

2. Projeto de economia de energia e redução de consumo

1. Condução híbrida

◦ O acionamento principal adota servo motor + armazenamento de energia de supercapacitor para recuperar energia durante o estágio de frenagem (taxa de economia de energia medida ≥25%).

◦ O sistema pneumático é atualizado para um compressor de ar scroll com conversão de frequência, o que economiza 40% de energia em comparação com o tipo pistão.

2. Reciclagem de energia térmica

◦ O calor de atrito do corte é direcionado através do tubo de calor para a unidade de secagem (opcional) para cura rápida do tubo de papel após a colagem.

3. Comutação inteligente do modo de espera

◦ O dispositivo entra automaticamente em um estado de baixo consumo de energia (consumo de energia em espera < 50 W) após 30 minutos de inatividade e é imediatamente despertado pelo sensor de vibração.

3. Integração da Internet das Coisas

1. Gateway de computação de ponta

◦ Processamento local de dados de produção (como consumo de energia por ferramenta, vida útil da ferramenta) e upload apenas de indicadores-chave para o sistema MES para reduzir a carga da rede.

2. Manutenção preditiva

◦ Analisar o estado do rolamento com base no espectro de vibração e avisar sobre falhas com 7 dias de antecedência (precisão de 92%).

4. Benefícios da implementação

• Melhoria da eficiência: tempo de troca reduzido de 15 minutos para 2 minutos (ajuste automático de parâmetros por leitura de código QR).

• Economia de custos: redução de 35% no consumo total de energia e vida útil da ferramenta 3 vezes maior (sistema de lubrificação inteligente).

• Rastreabilidade de qualidade: códigos de DNA são gerados para cada lote cortado, associando parâmetros de matéria-prima/processo.

5. Controle de riscos

O investimento inicial é alto (cerca de 18 meses para retorno), e é recomendável implementá-lo em etapas:

1. É dada prioridade à instalação de sensores e sistemas de controlo

2. Atracação subsequente da plataforma digital da fábrica

3. Finalmente, realizar a ligação adaptativa de toda a linha de produção

É necessária uma discussão mais aprofundada sobre especificações específicas de tubos de papel ou requisitos do ciclo de produção, e soluções detalhadas podem ser personalizadas.

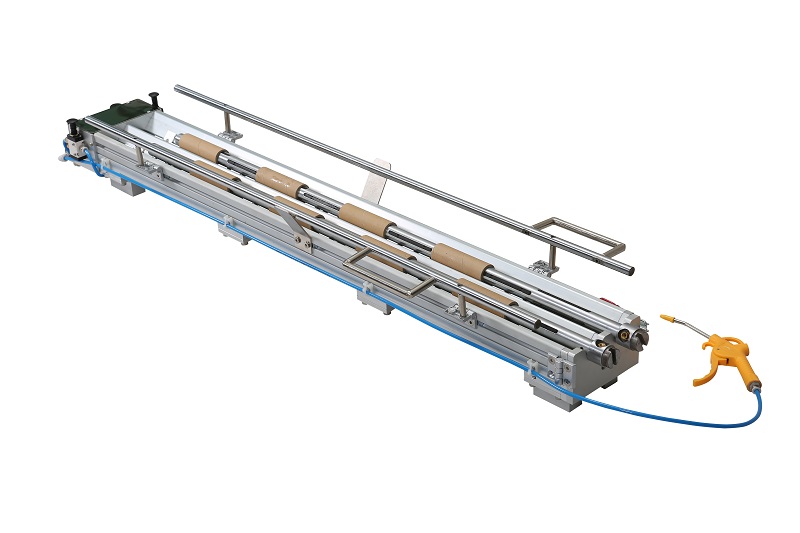

Máquina de carregamento de núcleos de papel

Máquina de carregamento de núcleos de papel Cortador de filme e papel RSDS 750MM(S)

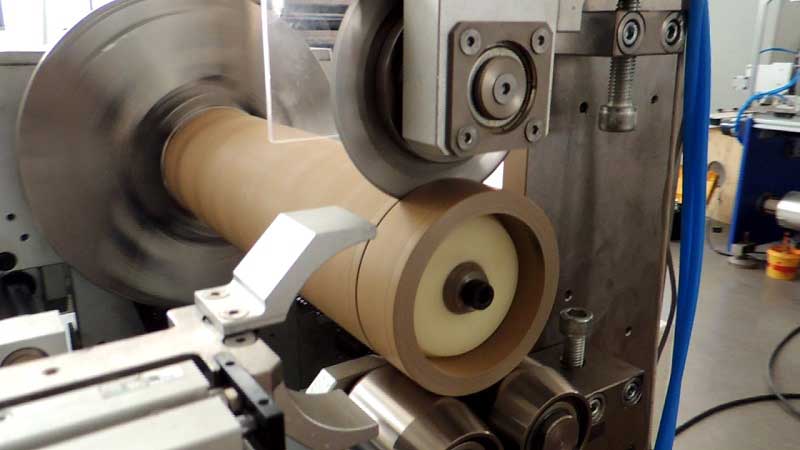

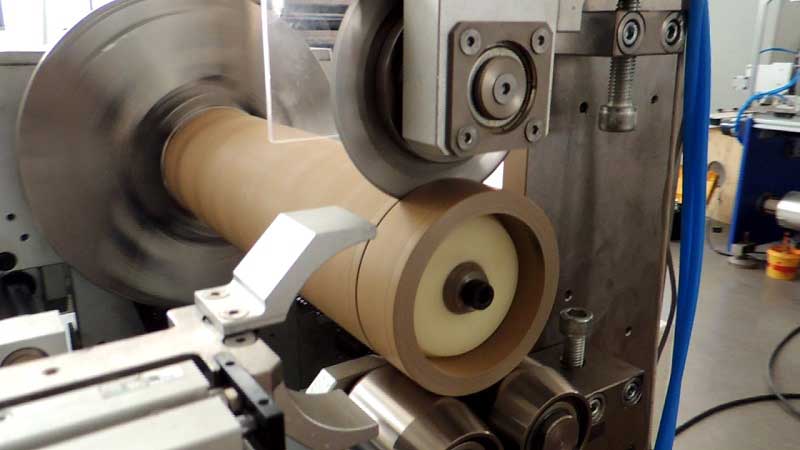

Cortador de filme e papel RSDS 750MM(S) Cortador Automático de Núcleos de Papel

Cortador Automático de Núcleos de Papel Cortador de filme e papel RSDS7T(1350)

Cortador de filme e papel RSDS7T(1350) Perfurador automático de entalhe de núcleo de papel

Perfurador automático de entalhe de núcleo de papel Cortadora de Filme e Papel RSDS 750MM

Cortadora de Filme e Papel RSDS 750MM Cortador manual de núcleo de papel

Cortador manual de núcleo de papel Cortador de núcleo de papel semi

Cortador de núcleo de papel semi